外径DO≤100mm的管子称为小径管,一般采用双壁双影法透照其对接环焊缝。

按照被检工件焊缝在底片上的影像特征,又分为椭圆成像和重叠成像两种方法。满足椭圆成像的条件为:T(壁厚)≤8mm;g(焊缝宽度)≤DO/4。不满足上述条件,或椭圆成像又困难,或为满足特殊需求,(如特意要检出焊缝根部的面积型缺陷时),可采用垂直透照方式重叠成像。

一.透照布置

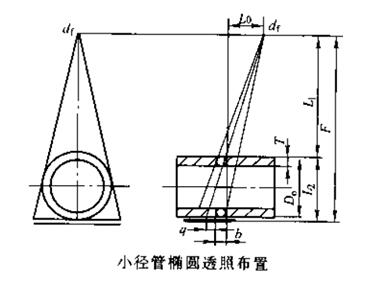

(1)椭圆成像法

胶片暗袋平放,射线源焦点偏离焊缝中心平面一定距离(称为偏心距L0),以射线束的中心部分或边缘部分透照被检焊缝。如下图:

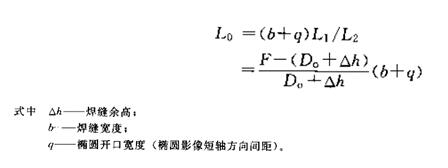

偏心距应适当,大小可按椭圆开口宽度(q)的大小算出:

一般来说,应控制椭圆影像的开口宽度在1倍焊缝宽度左右。如偏心距太大,椭圆开口宽度过大,窄小的焊缝根部缺陷(如裂缝、未焊透等)有可能漏检,或因影像畸变过大,难以评判。如偏心距太小,椭圆开口宽度过小,又会使源侧焊缝与片侧焊缝缺陷不易分开。

(2)重叠成像法

对于直径小(D0 ≤20mm),或壁厚大(T≥8mm),或焊缝宽(g>DO/4)的管子,或为了重点检测焊缝根部裂纹或未焊透等特殊情况下,可使射线垂直透照焊缝,此时胶片宜弯曲贴合焊缝表面,以尽量减少缺陷到胶片的距离。当发现不合格缺陷后,由于不能分清缺陷是处于射线源侧或胶片侧焊缝中,一般多做整圈返修处理。

二.透照次数

对小径管的整圈焊缝进行有效检测,通常要根据透照方式和壁厚与外径T/D0确定透照次数。有关标准规定了小径管环向对接接头100%检测的透照次数:采用倾斜透照椭圆成像时,当T/D0 ≤0.12时,相隔90°透照2次。当T/D0≥0.12时,相隔120°或60°透照3次。这样的规定主要是为了限制透照厚度比。

三.像质计要求

由于小径管透照截面厚度变化很大,又采用双壁双影透照法,影像畸变较大,且源侧焊缝和片侧焊缝相对于胶片的距离变化较大,影像各处几何不清晰度和散射比不一,因此影像质量和缺陷检出灵敏度与其他透照方式相比要差些。即便底片黑度范围符合要求,这些基本问题仍然存在。

(1)像质计的型式和摆放

对于小径管使用的像质计,不同的标准不同的标准规定了不同的型式和摆放方法。主要有以下几种:

1)等比丝像质计 像质计可以放在源侧管子表面或置于胶片侧,丝的长度方向与焊缝走向相垂直。置于胶片侧要有附加标记,一般加F,其像质计丝号显示要求与放在射线源侧不一样。

2) 等径丝像质计 置于射线源侧管子表面,丝的长度方向与焊缝走向垂直。其优点是评价有效评定范围准确,能显示等径丝的焊缝长度范围即为有效评定范围。

3)单丝像质计 置于管子环缝中心,金属丝绕管一周,丝的长度方向与焊缝走向平行。以显示丝的长度作为有效评定范围。应用此法时,应防止丝的影像掩盖焊缝根部的缺陷显示。

(2)像质计灵敏度 小径管的椭圆透照工艺中,灵敏度与宽容度的矛盾尤为突出,为兼顾较大的厚度宽容度,灵敏度总要收到一定的损失。

(3)黑度范围 小径管焊缝和热影响区的黑度范围可以控制在1.5-4.0。当有意提高局部区域的检出灵敏度时,可将该区域黑度控制在2.5-3.5。

(4)椭圆开口度 射线底片上椭圆开口度太小会使源侧与片侧焊缝根部热影响区缺陷产生混淆,开口太大又不利于焊缝根部裂纹、未焊透之类面积型缺陷的检出。通常椭圆开口度应大致为一个焊缝宽度。

(5) 标记 小径管透照必须放置片号、中心定位标记、及透照顺序号(表明某一接头的透照次数)等识别标记。评片时,通常以中心标记短矢所指位置为12点,以钟点定位法标定缺陷位置。

山东诚之检无损检测技术有限公司

2021年6月22日